可燃性粉尘如何进行管理?粉尘的可爆性判定如何做?

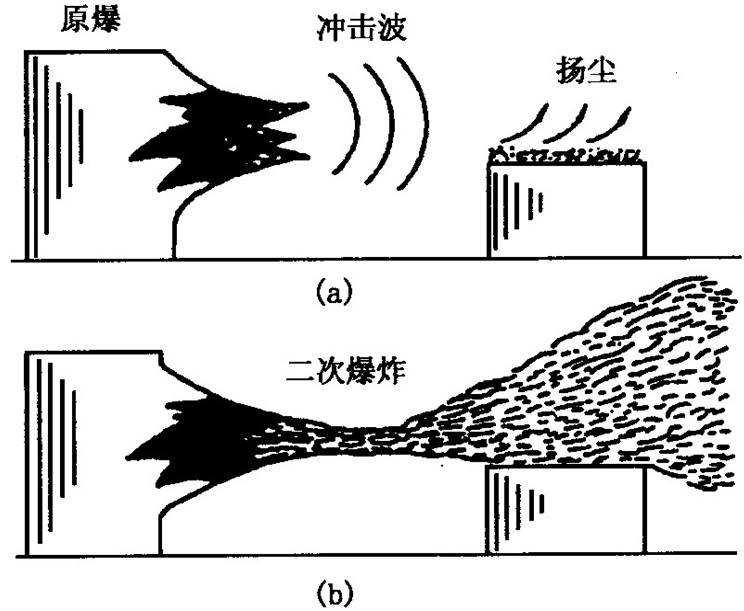

我们都知道粉尘发生爆炸是很可怕的,特别是在粉尘环境下发生爆炸,很有可能发生连环爆炸,引发的后果不堪设想,所以在粉尘环境下的车间或者机器设备都需做粉尘检测或者对产品进行防爆认证。粉尘爆炸形成的条件非常苛刻,然而爆炸带来的人身伤害及财产损失都是不可估量的,因此预防粉尘爆炸的发生具有积极重要的意义,对粉尘涉爆企业而言刻不容缓。

从技术上阻断粉尘爆炸形成的五要素是预防粉爆事故发生的重要手段,然而从源头上加强可燃性粉尘环境的管理可以有效的预防粉尘爆炸的发生。可燃性粉尘环境防爆安全管理主要体现在人员管理、设备管理、粉尘清理等方面

1、人员管理

可燃性粉尘环境作业人员应经必要的粉尘防爆安全培训,考核合格方准上岗;在粉尘爆炸环境危险区域作业的人员应穿着防静电工装、防尘口罩;作业人员应严格按照清扫制度、动火制度及其他安全操作规程进行作业。

2、设备管理

应检查确认电气设备及工具的电气连接导线绝缘层完好,电气设备可靠接地,防爆电气设备无异常;作业前应检查确认作业岗位、吸尘罩或吸尘柜无积尘,除尘设备的灰斗、收尘容器(桶)已清灰。作业前10min应开启除尘系统,应进行除尘系统安全检查确认;作业时应遵守安全操作规程,不得使用产生碰撞火花的作业工具,作业工位区域的粉尘应及时清理;作业过程应注意观察风管、除尘器和收尘容器(桶)发生的异常温升,若发现异常应立即查明原因并作出处置;除尘系统异常停机,或在除尘系统停机期间、或作业区域空气中粉尘浓度超标时,应停止作业;作业过程在作业区不得进行动火作业及检维修作业。

应确保除尘系统,以及粉尘爆炸环境危险区域的电气线路、电气设备:监测报警装置和控制装置符合防爆安全要求,至少每半年进行一次维护检修。维护检修作业前,应清除作业区、机械加工设备、除尘系统内部及周边区域的粉尘,并采取防火安全措施;应确保除尘系统配有的监测报警装置、控制装置和防爆装置,干式除尘器的清灰装置、锁气卸灰报警装置,以及至少每半年进行一次校验;应建立除尘系统、监测报警装置、控制装置和防爆装置,以及粉尘爆炸环境危险区域的电气线路、电气设备的维护检修和检测、校验档案。

3、粉尘清理

作业场所及设备、设应及时进行粉尘清理,清理周期及部位应包括但不限于下列要求:

(1)至少每月清理的部位:

——除尘系统的主风管、支风管、风机和防爆装置;

——干式除尘器的箱体内部,清灰装置;

——湿式除尘器箱体内部、滤网、滤球、喷水嘴和供水装置;

——作业区电气线路、配电柜(箱)、电气开关、电气插座、电机和照明灯;

——作业区建筑物墙面、门窗、地面及沟槽。

(2)至少每班清理的部位:

——作业工位及使用的工具;

——吸尘罩或吸尘柜;

——干式除尘器卸灰收集粉尘的容器(桶);

——湿式除尘器及水湿或水浸加工设备的水质过滤池(箱)、水质过滤装置及滤网;

——粉尘压实收集装置。

(3)至少每周清理的部位:

——干式除尘器的滤袋、灰斗、锁气卸灰装置、输灰装置、粉尘收集仓或筒仓;

——除尘系统电气线路、电气设备、监测报警装置和控制装置;

——袋式除尘器的灰斗;

——湿式除尘器及水湿或水浸加工设备的循环用水储水池(箱);

——作业区的机械加工设备。

世鼎检测提供粉尘爆炸测试,粉尘的可爆性判定,解决粉尘车间的防爆问题,专业的检测工程师,专业知识的储备只为解决客户的一切防爆难题,做防爆认准世鼎检测!点此学习>粉尘爆炸区域划分的原则。

下一篇:防止除尘器粉尘爆炸技术(三)